Vous cherchez une machine pour fabriquer vos propres pellets mais vous ne savez pas laquelle choisir parmi toutes les solutions disponibles sur le marché? Chaque type de machine à pellets a ses particularités et il n’est pas toujours simple de s’y retrouver pour savoir quelle presse correspond vraiment à vos besoins. Dans cet article, nous allons comparer les différentes technologies de fabrication des pellets de bois afin que vous puissiez trouver le matériel adapté à votre production, que vous soyez particulier ou professionnel.

Presse à pellets à matrice plate

La presse à pellets à matrice plate est la solution idéale pour ceux qui veulent fabriquer leurs propres pellets de bois à domicile. Son principe est simple : elle comprime la matière première entre des rouleaux et une matrice perforée pour former des pellets. La pression exercée génère une chaleur qui libère la lignine du bois, créant ainsi un liant naturel qui maintient la cohésion des pellets sans ajout d’additifs.

Le fonctionnement repose sur un moteur électrique qui entraîne la rotation de la matrice ou des rouleaux selon les modèles. La qualité des pellets dépend principalement du taux d’humidité de la matière première et de la granulométrie obtenue après broyage. Pour un usage domestique, ces machines représentent un investissement judicieux pour valoriser ses déchets de bois.

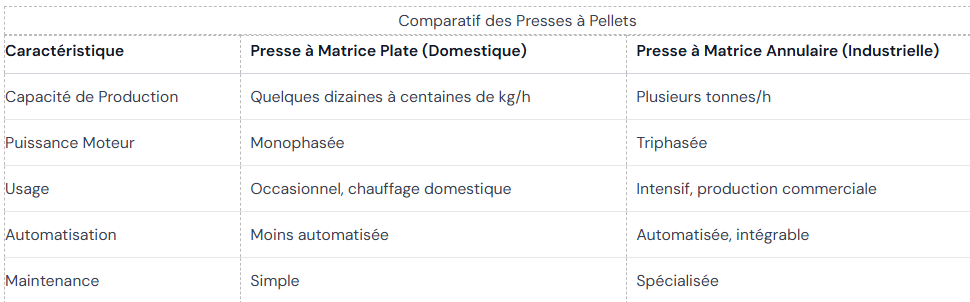

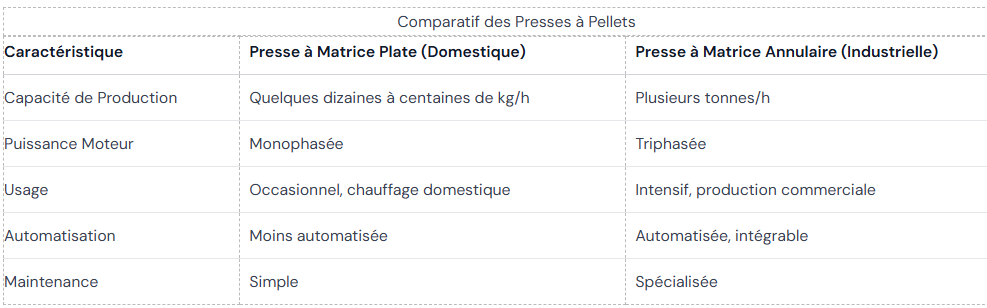

Légende : Ce tableau compare les presses à pellets domestiques (matrice plate) et industrielles (matrice annulaire) selon plusieurs critères clés. Le choix dépendra de vos besoins de production et de votre budget.

Presse à pellets à matrice annulaire

Les presses à pellets à matrice annulaire représentent le choix de prédilection pour la production industrielle de pellets. Leur conception permet d’obtenir un volume considérable de combustible avec une qualité constante. À la différence des matrices plates, ces machines exploitent un système où les rouleaux compressent la matière contre les parois intérieures d’une matrice cylindrique perforée.

La capacité de production de ces équipements peut atteindre plusieurs tonnes par heure, ce qui les rend particulièrement adaptées aux grandes entreprises. Leur fonctionnement repose sur un moteur électrique triphasé puissant qui actionne les rouleaux compresseurs. Ces presses supportent un cycle de production continu, un avantage non négligeable pour les professionnels du secteur.

- Production : Elles sont idéales pour une production à grande échelle.

- Efficacité : Elles offrent une meilleure efficacité de production.

- Systèmes : Elles sont équipées de systèmes de refroidissement sophistiqués.

- Automatisation : Elles permettent une automatisation et une intégration faciles.

Ces machines sont un choix judicieux pour une production industrielle.

Broyeur à marteaux

Le broyeur à marteaux est un élément important de toute installation de fabrication de pellets. Cet appareil robuste prépare la matière première en la réduisant à une taille adaptée avant l’étape de compression. Sans un bon broyage, vous n’obtiendrez jamais des pellets de qualité, même avec la meilleure machine à pellets du marché.

Ce matériel transforme divers types de déchets comme la sciure, les copeaux de bois, les branches ou même les déchets agricoles en particules fines et homogènes. Le principe est simple mais efficace : des marteaux métalliques fixés sur un axe rotatif percutent à grande vitesse la matière première contre une grille calibrée. Cette étape détermine en grande partie la qualité du combustible que vous produirez.

Sécheur rotatif

Dans la fabrication des pellets de qualité, le taux d’humidité joue un rôle important qu’on ne peut pas négliger. Une matière première trop humide compromet la densité et la durabilité des pellets, ce qui mène à une combustion inefficace et une production excessive de fumée et de cendres. Les pellets avec un taux d’humidité inadapté posent aussi des problèmes lors du stockage, avec des risques de moisissures et de dégradation.

Pour obtenir un taux d’humidité idéal (entre 10% et 15% selon le type de biomasse), le sécheur rotatif devient un élément important dans la ligne de production. Cet équipement se présente comme un cylindre incliné qui tourne constamment pendant son fonctionnement. À l’intérieur, des pales ou déflecteurs soulèvent et mélangent la matière pour assurer un séchage uniforme, tandis que de l’air chaud circule à travers le cylindre pour éliminer l’excès d’humidité.

Refroidisseur à pellets

Quand vous produisez des pellets, vous ne pouvez pas les emballer directement à la sortie de la presse. Ils sortent en effet à une température élevée, parfois supérieure à 80°C, à cause de la forte compression et de la friction qui se produisent dans la matrice. Cette chaleur fragilise les pellets et les rend vulnérables aux bris pendant la manipulation.

Le refroidisseur à pellets est donc un équipement important dans toute ligne de production. Il fait baisser la température des pellets de manière progressive et contrôlée, ce qui permet à la lignine (le liant naturel du bois) de durcir correctement et d’assurer la cohésion des pellets. Une étape de refroidissement bien menée améliore aussi la résistance mécanique du combustible.

Plusieurs types de refroidisseurs sont disponibles sur le marché selon vos besoins de production. Les modèles à contre-courant sont particulièrement répandus car ils assurent un refroidissement uniforme. L’air frais circule à travers la masse de pellets dans le sens inverse de leur mouvement, ce qui optimise l’échange thermique tout en limitant la consommation électrique de l’appareil.

Les refroidisseurs à bande transporteuse constituent une autre option intéressante pour les installations plus importantes. Ces machines utilisent une bande perforée qui fait avancer les pellets tout en laissant passer l’air de refroidissement à travers eux. Cette technique est surtout adaptée aux productions à haut rendement qui nécessitent un flux continu de matière.

La qualité du refroidissement influence directement les caractéristiques finales des pellets. Des pellets mal refroidis risquent de se fracturer durant le transport ou le stockage, générant ainsi une quantité excessive de poussière. À l’inverse, un bon refroidissement garantit des pellets denses et résistants qui conserveront toutes leurs propriétés jusqu’à leur utilisation dans votre poêle ou chaudière.

Le taux d’humidité des pellets est également régulé durant cette phase. Un refroidissement approprié permet d’atteindre le niveau optimal (généralement entre 8 et 10%), améliorant leur pouvoir calorifique et limitant les risques de moisissures pendant le stockage. Pour un chauffage efficace et économique, cette étape ne doit donc pas être négligée.

Ensacheuse à pellets

L’ensacheuse à pellets est le dernier maillon important d’une ligne de production bien pensée. Ce matériel prend en charge le conditionnement des pellets de bois une fois qu’ils ont refroidi. Une ensacheuse automatique permet d’emballer rapidement et uniformément les pellets dans des sachets ou des sacs de dimensions adaptées à la vente et au transport.

Le choix d’une bonne ensacheuse est important si vous comptez commercialiser votre production. Les modèles actuels sont équipés de balances précises qui garantissent un poids constant dans chaque emballage (généralement 15 kg pour les sacs domestiques). Un système de scellage thermique assure la fermeture hermétique qui protégera les pellets pendant le stockage.

Convoyeur à bande et silo de stockage

Dans une ligne de production de pellets, les convoyeurs à bande jouent un rôle important pour acheminer les matières premières et les produits finis d’une étape à l’autre. Ces dispositifs mécaniques permettent de maintenir un flux constant de matériaux, ce qui garantit l’efficacité de l’ensemble du processus de fabrication.

Le choix d’un convoyeur adapté dépend de plusieurs facteurs comme le volume de production, le type de matière transportée et la configuration de votre atelier. Pour une petite installation, un convoyeur simple suffit souvent, tandis que les grandes unités de production nécessitent des systèmes plus robustes avec alimentation triphasée.

Voici les principaux critères à prendre en compte pour bien choisir votre silo de stockage.

- Protection : Assurez une protection contre l’humidité pour éviter la dégradation des pellets.

- Ventilation : Une bonne ventilation est essentielle pour un stockage optimal.

- Dimensionnement: Adaptez la taille du silo à votre consommation annuelle.

- Facilité : Optez pour un silo facile à charger et à décharger.

Un bon silo garantit la qualité de vos pellets sur le long terme.

Comparatif

Choisir la machine à pellets qui convient vraiment à vos besoins n’est pas une mince affaire. Le marché propose un large éventail d’équipements avec des capacités de production et des prix très variés. Pour faire un choix judicieux, il faut avant tout évaluer votre volume de production souhaité et le type de matière première que vous comptez utiliser. Un particulier qui cherche à fabriquer des pellets pour sa consommation personnelle n’aura pas les mêmes exigences qu’une entreprise qui vise une production commerciale.

Légende : Ce tableau compare les presses à pellets domestiques (matrice plate) et industrielles (matrice annulaire) selon plusieurs critères clés. Le choix dépendra de vos besoins de production et de votre budget.

Si vous êtes un particulier ou une petite exploitation, les machines électriques monophasées offrent un bon rapport qualité-prix. Ces équipements de fabrication de pellets conviennent parfaitement pour une utilisation occasionnelle, avec une capacité de production allant de 30 à 200 kg par heure selon les modèles. Leur prix varie généralement entre 1000 et 4000 euros, ce qui reste accessible pour un usage domestique. Étant donné que la consommation moyenne d’un foyer est d’environ deux tonnes de pellets par an, une machine produisant 50 kg/h est largement suffisante pour couvrir vos besoins en combustible.

Pour les professionnels ou ceux qui envisagent une production plus importante, les machines à pellet triphasées constituent un investissement plus adapté.

Bien que plus coûteuses à l’achat (entre 4000 et 12000 euros), elles s’avèrent rentables sur le long terme pour une utilisation régulière. Ces granulateurs professionnels permettent également de traiter une plus grande variété de matières premières, comme les déchets agricoles ou différents types de bois, élargissant ainsi les possibilités de production.

Une considération importante dans votre choix concerne la qualité des pellets produits. Les machines dotées de matrices et de rouleaux en acier trempé assurent une durabilité supérieure et une meilleure qualité de pellets. La présence d’un système de refroidissement efficace est également déterminante pour les équipements destinés à une utilisation prolongée. N’oubliez pas que l’entretien régulier du matériel est primordial pour maintenir son rendement optimal et prolonger sa durée de vie. C’est un point que beaucoup négligent mais qui fait toute la différence à long terme.

Le choix d’une machine à pellets adaptée à vos besoins dépend de votre volume de production et de l’utilisation prévue. Qu’il s’agisse d’une presse à matrice plate pour usage domestique ou d’un équipement professionnel à matrice annulaire, l’important est de bien évaluer la capacité de production nécessaire et la qualité des pellets recherchée. Avec le bon matériel et un entretien régulier, vous pourrez transformer efficacement vos matières premières en combustible économique et écologique.

FAQ : Comparatif des machines pour fabriquer du pellets

La rentabilité de fabriquer ses pellets soi-même est une question pertinente, mais la réponse n’est pas toujours simple. Elle dépend principalement du coût de la machine à pellets, qui peut varier considérablement selon qu’elle soit destinée à un usage domestique ou professionnel. Il faut aussi prendre en compte le type d’alimentation (monophasée ou triphasée) et la puissance de la machine, car cela influence la consommation d’énergie.

Pour évaluer la rentabilité, comparez le coût des matières premières, le prix du marché des pellets, et le temps que vous consacrez à la fabrication. Si vous avez accès à des matières premières à faible coût et que le prix de revient est inférieur au prix d’achat des pellets, alors fabriquer ses pellets peut être rentable. N’oubliez pas d’intégrer les coûts de maintenance et la durée de vie de la machine dans votre calcul.