Vous en avez assez de payer des factures de chauffage de plus en plus élevées sans maîtriser la qualité de ce que vous achetez ? Cet article décortique le processus de production pellets à partir de sciure et de résidus de bois, en mettant en lumière les étapes clés pour obtenir des granules bois performants et durables.

Découvrez comment choisir des pellets locaux, fiables et économiques, tout en optimisant votre autonomie énergétique pour votre poêle à pellets.

Le processus complet de fabrication des pellets de bois

Les matières premières utilisées dans la production

Les pellets utilisent des résidus de sciure, copeaux et bois broyé issus de scieries, menuiseries ou parqueteries. Ces matières proviennent souvent de bois résineux (pin, sapin) ou feuillus (chêne, hêtre), parfois mélangés pour optimiser le pouvoir calorifique et la compacité. Aucun additif chimique n’est employé, garantissant un produit 100% naturel conforme aux certifications ENplus A1 et DINplus.

Les résineux (pin, sapin) sont privilégiés pour leur taux de résine naturelle, facilitant l’agglomération sans additif. Leur pouvoir calorifique est légèrement supérieur à celui des feuillus (chêne, hêtre), mais ces derniers produisent plus de cendres. Les certifications ENplus A1 et DINplus interdisent les liants artificiels, exigeant un taux d’humidité inférieur à 10% et des cendres <0,7%.

Les étapes clés du processus de fabrication

- Séchage de la matière première (sciure, copeaux) pour un taux d’humidité entre 8 et 10%

- Granulométrie homogène (inférieure à 3,15 mm)

- Pressage dans une presse à granulés sous forte pression (100–150 bar) et chaleur (80–100°C)

- Refroidissement des pellets pour stabiliser leur structure et éviter les fissures

- Conditionnement en sacs de 15 kg ou vrac, avec certifications visibles sur l’emballage

Le séchage, étape importante, vise un taux d’humidité entre 8 et 10%. Les séchoirs industriels à tambour rotatif, évacuent l’eau excédentaire via un flux d’air chaud. Un séchage insuffisant réduit le pouvoir calorifique et encrasse les poêles, tandis qu’un séchage excessif fragilise la structure.

Le conditionnement et le stockage des pellets

L’emballage automatisé remplit des sacs de 15 kg à 1 tonne en vrac. Les palettes de 65 sacs (1 tonne) sont filmées et étiquetées, prêtes pour la livraison par camion à domicile ou en silo. Les certifications ENplus A1 garantissent un stockage optimal avant l’expédition.

Rangez les pellets dans un garage sec ou une cave aérée, sur palette pour éviter l’humidité. En extérieur, un abri ventilé et étanche est indispensable. Évitez les sources de chaleur proches. Les sacs scellés se conservent 6 à 12 mois. Un taux d’humidité >10% dégrade le combustible, réduisant le rendement et encrassant les poêles.

La qualité et les normes des pellets produits

Les certifications et contrôles qualité

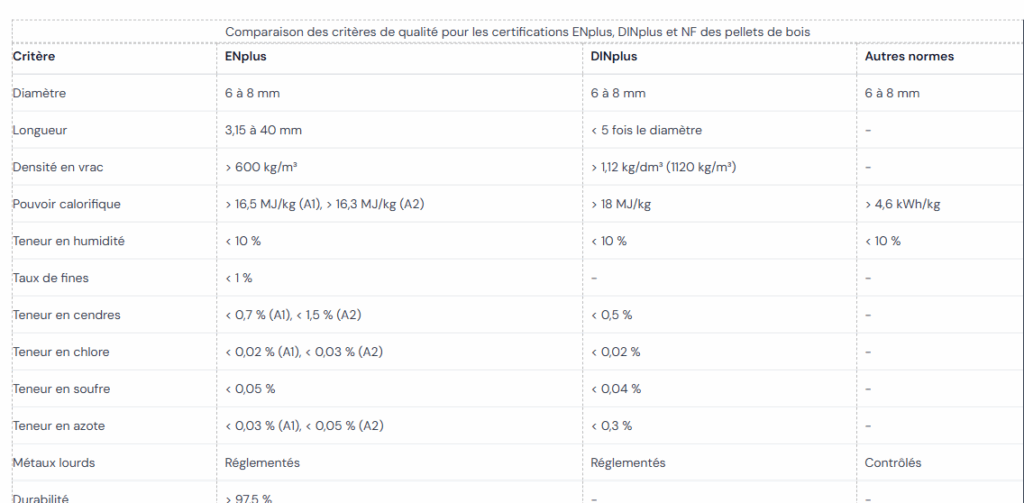

Les certifications ENplus et DINplus garantissent la qualité des pellets. Elles imposent des contrôles réguliers et l’absence d’additifs nocifs. Ces labels donnent confiance aux utilisateurs belges pour leur chauffage.

Les producteurs contrôlent la qualité à chaque étape de fabrication. Le séchage est vérifié pour un taux d’humidité inférieur à 10%. Des tests fréquents contrôlent la résistance mécanique et le pouvoir calorifique. Les certifications exigent des audits réguliers.

Les caractéristiques d'un pellet de qualité

Les bons pellets ont un diamètre de 6 à 8 mm, une longueur de 3 à 40 mm et une densité supérieure à 600 kg/m³. Ces caractéristiques assurent une combustion régulière dans les poêles.

Le pouvoir calorifique idéal dépasse 4,6 kWh/kg. Moins de 0,7% de cendres pour ENplus A1. Moins de 0,5% pour DINplus. Peu de cendres = moins d’entretien et plus d’efficacité.

Les différences entre les pellets selon leur origine

Les résineux brûlent plus chaud, mais encrassent plus vite. Les feuillus laissent moins de cendres, mais ont un pouvoir calorifique légèrement inférieur. Les mélanges offrent un équilibre entre les deux.

Les pellets belges limitent l’empreinte carbone du transport. Produits localement à partir de sciure de scieries locales, ils évitent les longues distances. Leur qualité est contrôlée par des certifications reconnues comme ENplus A1.

L'impact du processus de fabrication sur la qualité

Les presses modernes assurent une compression optimale de la sciure. Le broyage fin et le séchage précis influencent directement la qualité finale du combustible.

Les nouvelles presses à matrices horizontales améliorent la compacité des pellets. Des systèmes automatisés surveillent en continu l’humidité et la granulométrie. Ces avancées réduisent les variations de qualité et augmentent la fiabilité du combustible.

Le marché et la production de pellets en Belgique

L'état actuel de la production nationale

La Belgique produit plus de 740 000 tonnes de pellets par an, avec une capacité de 820 000 tonnes. La consommation locale atteint 500 000 tonnes, le surplus étant exporté vers les autres régions. Les usines locales couvrent 90 % des besoins nationaux.

Le marché belge compte 12 unités de production, usine la plus grande d’Europe avec 450 000 tonnes/an. La Belgique se classe 10e producteur européen.

L'évolution récente du marché

- 372,24 €/palette (66 sacs)

- Les prix varient selon les certifications (ENplus A1, DINplus) et les volumes commandés

- Les producteurs belges proposent des tarifs dégressifs pour commandes supérieures à 5 tonnes

- Les fluctuations des coûts énergétiques influencent les marges des fabricants

- Les exportations vers les pays voisins stabilisent les prix locaux malgré la demande croissante

Le poêle à pellets consomme 1,5 à 2 tonnes par an. Depuis 2020, la production belge reste stable malgré des coûts énergétiques en hausse. Les certifications locales rassurent les utilisateurs sur la qualité et la traçabilité.

Les principaux acteurs de la production

Les producteurs belges se distinguent par leur approche rigoureuse. Exemples de leurs spécificités :

- Utilisation de bois vierge et résineux pour garantir une combustion optimale

- Diamètre standardisé à 6 mm pour une compatibilité maximale avec les poêles

- Taux d’humidité contrôlé entre 5 et 8 % pour une meilleure performance énergétique

- Certifications ENplus A1 et DINplus assurant qualité et traçabilité

- Production locale couvrant plus de 90 % des besoins nationaux en granules bois

Les fabricants belges investissent dans des processus automatisés pour garantir la qualité. Kindling Pellets Belgium, par exemple, valorise les certifications environnementales et propose des livraisons directes en silo. La proximité géographique réduit les coûts de transport et les délais d’approvisionnement.

L'économie et les avantages des pellets comme combustible

La rentabilité du chauffage aux pellets

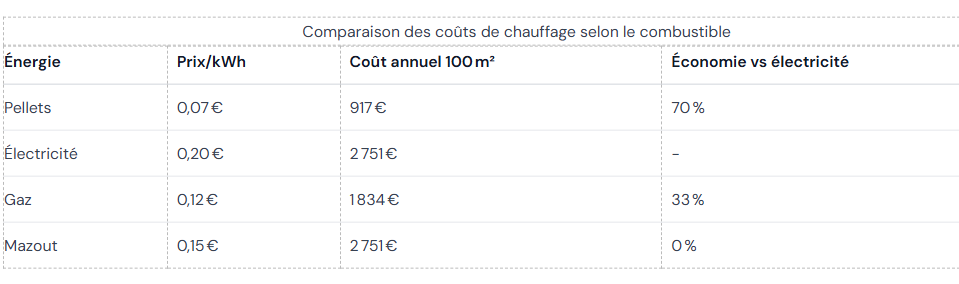

Les pellets coûtent 0,07 €/kWh, soit 4 fois moins cher que l’électricité (0,20 €/kWh). Pour une maison de 100 m², la facture annuelle atteint 917 €, contre 1 834 € avec le gaz (0,12 €/kWh) et 2 751 € avec le mazout (0,15 €/kWh). Les économies justifient largement l’investissement initial.

Le retour sur investissement d’un poêle à pellets (7 000 €) se réalise en 3 à 5 ans grâce aux économies réalisées. Les coûts cachés incluent l’entretien annuel (100 à 200 €). Les pellets certifiés ENplus A1 évitent les encrassements prématurés. Optez pour un silo à vrac (5m³ pour 12 mois d’autonomie) pour réduire les livraisons.

Les avantages écologiques et pratiques

Les pellets valorisent des déchets de bois et sont neutres en CO₂. Leur combustion libère un carbone absorbé par la croissance des arbres. Sans additifs, leur taux de chlore (<0,03%) et de soufre (<0,05%) réduit les émissions polluantes.

Les poêles modernes s’allument automatiquement et se programment à distance. Un silo de 5m³ suffit pour un an dans une maison de 120 m². Les sacs de 15 kg (6,19 €) se stockent au sec. Un poêle consomme 1 à 3 tonnes/an, selon l’isolation. Le faible taux de cendres (<0,7%) limite le ramonage à 2 fois/an.

La qualité des pellets dépend de matières premières locales et d’un processus contrôlé. Pour un chauffage économique, priorisez les producteurs belges certifiés ENplus. Face à la hausse des énergies fossiles, les granulés bois offrent un avantage durable et maîtrisé.

FAQ : Tout savoir sur la fabrication des pellets

Le marché des granulés de bois est en pleine expansion, même après les tensions de 2022. La demande est forte avec la popularité des poêles et chaudières à granulés, et les fabricants investissent pour répondre à cette demande.

Le chauffage aux granulés est une alternative intéressante face à la hausse des énergies fossiles. Les prix se stabilisent grâce à la production locale à partir de ressources renouvelables, offrant une solution économique et écologique.

Fabriquer ses propres pellets peut être rentable, mais cela dépend de l’investissement initial dans une presse à granulés et un broyeur, ainsi que du temps de séchage du broyat. Si vous possédez déjà un broyeur, la rentabilisation est plus rapide.

Il faut également considérer la consommation annuelle de granulés et le temps nécessaire pour rentabiliser la machine. Partager une machine peut réduire les coûts, mais le séchage long et la manutention sont des inconvénients à prendre en compte.

Pour fabriquer vos propres pellets, il faut d’abord sélectionner des matières premières comme des résidus de bois, idéalement des résineux. Le séchage est crucial pour atteindre un taux d’humidité entre 10 et 12 %, assurant ainsi un bon pouvoir calorifique.

Ensuite, broyez le bois en particules fines et utilisez une machine à pellets pour compacter le broyat. Vérifiez la dureté et la densité des pellets en les plongeant dans l’eau, et analysez les cendres pour vous assurer de leur qualité.